2025 AMV(ホイルメーカー)訪問

2025.6/10

近年急激にシェアを伸ばすホイルメーカーAMV社に訪問しました。

出迎えてくれたのはAMVオーナーのステファネッロ親子です。実は2018年の初めにドイツで行われたカートショー参加の際に知り合い、特に息子さんのトマゾさんとは親交をもっていました。いつか訪問してほしいと長年言われていたのですが、ようやく訪問。おそらくかなり熱烈歓迎で、普段は見せない溶鉱炉から見学できる手配をしてくれていました。

まずAMVについて説明します。先述のステファネッロ ファミリーは1980年代からベストカートというカートブランドを起こし、途中休止期間があるものの長年カートの現場に携わってきました。AMVは1992年に全く別の人物がカートのホイルなどのメーカーとして創業。しかし2008年にステファネッロ ファミリーが同社を買収。その後、以前からのカートのノウハウをホイル作りの現場に活かし、息子のトマゾさんのブランディングセンスやグリップするのにくわれにくいホイル開発の成功などで業界で圧倒的なシェアを誇るまでになりました。AMV社はベネチアに西、パドバの街にほど近いエリアに3つの工場を保有します。

一つは最初に尋ねた溶鉱炉がある工場。もう一つは溶鉱炉で溶かした金属をホイルの形に整えたあとに削り加工をする工場と倉庫、そして事務所がある言わば中心部。そして今回は尋ねませんでしたが、彼らのルーツであるベストカートを溶接したりする工場です。

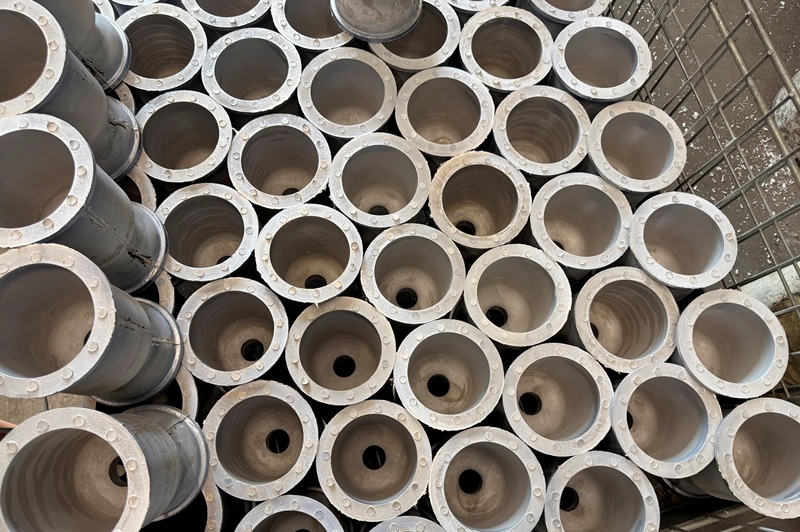

まず溶鉱炉を尋ねた私をステファネッロ親子と背高く積み上げられた削り出し前のホイルが出迎えてくれます。見たことがないホイルの数に圧倒されながら中に招かれると、なんとマグネシウム合金やアルミのインゴットが!「良かったら持ってみてよ。」との事で持ち上げると・・・「軽っ!」見た目とは裏腹にやはりマグネシウムは軽いです。「これが金のインゴットだったら・・・」

この工場内には二つの溶鉱炉があります。一つはマグネシウム合金用。もう一つはアルミ用。残念ながらこの溶鉱炉は魔改造しまくってもはや秘密の塊なので写真はごめんなさいとのこと。ただし丁寧に工程を説明してくれました。

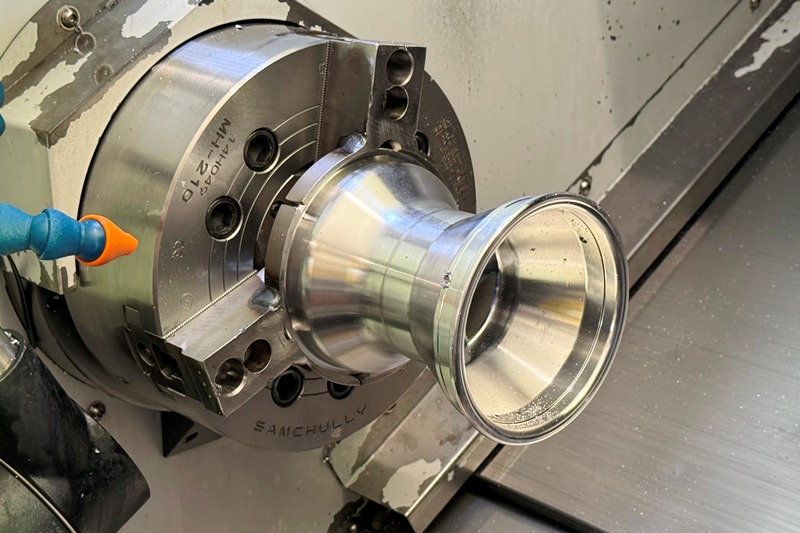

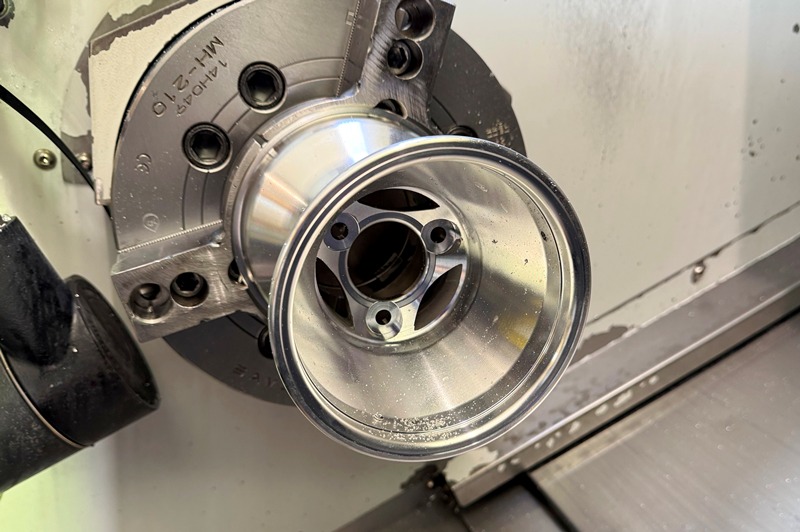

まずインゴットを溶けやすいように少し小さなブロックに切り分け、それを溶鉱炉に入れます。溶けた金属は窯へと送られ、そこにオス/メスの型枠がありガスが抜ける特殊なフィルターを装着しホイルの形を成形します。例えば別の形状のホイルを製造する際は型を変えるのですが、これがもう大変。一度キンキンに熱くなった型は半日でようやく熱が抜けるレベルです。また新しい型を取り付けても半日は熱入れが必要なため大変な時間がかかります。そうして形ができたホイルは、2.8キロ近くあります。完成時に800グラムほどになるのですが、溶鉱炉で成型後は特殊なガスの抜き方で不純物をなるべくホイル外側にあつめ、2.8キロのうち2キロを後述する工場で削り取ることで、よりハイクオリティな材料を中心部に残し、グリップとくわれにくさを両立することができるのだそうです。そうして成型されたホイルは別の工場へ運ばれ、工作機械でそのほとんどを削りとりながら私たちの馴染みある姿へ変わります。

そしてここで、ホイルの塗装について講義がありました。皆さんはホイルの塗装がどれくらいホイルのパフォーマンスに影響があるか、まず知らないと。実はホイルの塗装の仕方で性能が大きく変わるそうです。AMVでは高コストですが、プラズマ電解を利用した特殊な塗装を行いホイル表面約10μmを鉱物化させることで硬度と耐摩耗性が向上させるとともにマグネシウムの腐食を極限までおさえるのだそうです。

カートメーカーではさすがに溶鉱炉で溶かすところからは出来ません。金属を一度溶かし、本当の0の場所からノウハウとパッションを詰め込むことで素晴らしい製品が出来上がるのだと大変感心しました。

最後に近くのとても素晴らしいレストランでステファネッロ親子と食事をし、大量のワインやウェアなども頂き同社をあとにしました。

Grazie per Tutto !

出迎えてくれたのはAMVオーナーのステファネッロ親子です。実は2018年の初めにドイツで行われたカートショー参加の際に知り合い、特に息子さんのトマゾさんとは親交をもっていました。いつか訪問してほしいと長年言われていたのですが、ようやく訪問。おそらくかなり熱烈歓迎で、普段は見せない溶鉱炉から見学できる手配をしてくれていました。

まずAMVについて説明します。先述のステファネッロ ファミリーは1980年代からベストカートというカートブランドを起こし、途中休止期間があるものの長年カートの現場に携わってきました。AMVは1992年に全く別の人物がカートのホイルなどのメーカーとして創業。しかし2008年にステファネッロ ファミリーが同社を買収。その後、以前からのカートのノウハウをホイル作りの現場に活かし、息子のトマゾさんのブランディングセンスやグリップするのにくわれにくいホイル開発の成功などで業界で圧倒的なシェアを誇るまでになりました。AMV社はベネチアに西、パドバの街にほど近いエリアに3つの工場を保有します。

一つは最初に尋ねた溶鉱炉がある工場。もう一つは溶鉱炉で溶かした金属をホイルの形に整えたあとに削り加工をする工場と倉庫、そして事務所がある言わば中心部。そして今回は尋ねませんでしたが、彼らのルーツであるベストカートを溶接したりする工場です。

まず溶鉱炉を尋ねた私をステファネッロ親子と背高く積み上げられた削り出し前のホイルが出迎えてくれます。見たことがないホイルの数に圧倒されながら中に招かれると、なんとマグネシウム合金やアルミのインゴットが!「良かったら持ってみてよ。」との事で持ち上げると・・・「軽っ!」見た目とは裏腹にやはりマグネシウムは軽いです。「これが金のインゴットだったら・・・」

この工場内には二つの溶鉱炉があります。一つはマグネシウム合金用。もう一つはアルミ用。残念ながらこの溶鉱炉は魔改造しまくってもはや秘密の塊なので写真はごめんなさいとのこと。ただし丁寧に工程を説明してくれました。

まずインゴットを溶けやすいように少し小さなブロックに切り分け、それを溶鉱炉に入れます。溶けた金属は窯へと送られ、そこにオス/メスの型枠がありガスが抜ける特殊なフィルターを装着しホイルの形を成形します。例えば別の形状のホイルを製造する際は型を変えるのですが、これがもう大変。一度キンキンに熱くなった型は半日でようやく熱が抜けるレベルです。また新しい型を取り付けても半日は熱入れが必要なため大変な時間がかかります。そうして形ができたホイルは、2.8キロ近くあります。完成時に800グラムほどになるのですが、溶鉱炉で成型後は特殊なガスの抜き方で不純物をなるべくホイル外側にあつめ、2.8キロのうち2キロを後述する工場で削り取ることで、よりハイクオリティな材料を中心部に残し、グリップとくわれにくさを両立することができるのだそうです。そうして成型されたホイルは別の工場へ運ばれ、工作機械でそのほとんどを削りとりながら私たちの馴染みある姿へ変わります。

そしてここで、ホイルの塗装について講義がありました。皆さんはホイルの塗装がどれくらいホイルのパフォーマンスに影響があるか、まず知らないと。実はホイルの塗装の仕方で性能が大きく変わるそうです。AMVでは高コストですが、プラズマ電解を利用した特殊な塗装を行いホイル表面約10μmを鉱物化させることで硬度と耐摩耗性が向上させるとともにマグネシウムの腐食を極限までおさえるのだそうです。

カートメーカーではさすがに溶鉱炉で溶かすところからは出来ません。金属を一度溶かし、本当の0の場所からノウハウとパッションを詰め込むことで素晴らしい製品が出来上がるのだと大変感心しました。

最後に近くのとても素晴らしいレストランでステファネッロ親子と食事をし、大量のワインやウェアなども頂き同社をあとにしました。

Grazie per Tutto !

Copyright INTREPID JAPAN All Rights Reserved.